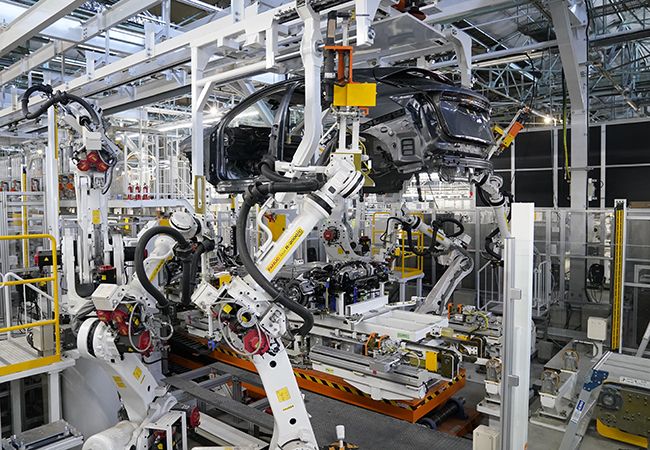

電動化時代を迎えて大変貌。自動車工場の最新事情レポート

世界中の自動車メーカーが生産現場の改革に乗り出している。背景にあるものはBEV(バッテリー電気自動車)やHEV(ハイブリッド車)など何らかの電動機構を持つ、世界的に「xEV」と呼ばれるカテゴリーの製品群拡大だ。純粋なICEE(内燃エンジン)搭載車から、HEVのようにICEと電動機構の両方を備えたモデル、そしてBEVのように電動駆動系だけのモデルを、それぞれの需要に応じて臨機応変に作り分けることのできるフレキシブル生産という要求だ。一方、BEVのバリエーション展開と量産を効率的に行うことを目指す製造ラインも出現している。どちらを選ぶかは、メーカーごとの商品戦略で変わる。

まず日産。ICE車、シリーズHEVのe-POWER車、それと新登場のBEVアリアなどパワートレーンの異なるモデルを混流生産できるニッサン・インテリジェント・ファクトリー(NIF)の第1号を栃木工場に導入した。今後はこのNIFが日産の標準になるという。最大の特徴はフロントサスペンション/パワートレーン/リアサスペンションをパレットに載せ、高精度でボディに自動組み付けする工程にある。前後サスペンションは各3タイプ、パワートレーンも3タイプに対応でき、合計27のバリエーションをひとつの設備で作れる。

単純なパワートレーンとサスペンションの自動組み付けではなく、パレットとボディの合体誤差をプラスマイナス0.05mmまで高精度化し、50本以上の締結ボルトをロボットが一斉に取り付ける。その結果、サスペンションアライメントが生産ライン上で保証され、後工程での検査が不要になる。自動車にADASS(高度運転支援)やコネクテッド(外部情報ネットワークとの連携)といった装備が入ってきたため、この機能を保証する検査工程が生産ラインには求められる。いかに効率的に検査と機能保証を行うかがポイントであり、日産はNIFにさまざまな自動検査工程を導入した。

マツダは防府工場を改修し、これまでに進めてきた多品種少量フレキシブル生産への対応手段として、ラインの一部を脱ベルトコンベア化した。ICE車、HEV、BEVなど今後マツダが展開するすべてのパワートレーンへの対応を短時間・低コストで行うため、AGV(自動搬送車)を大幅導入。1台のクルマにボディ下から搭載するパワートレーンやバッテリーなどを2台のAGVに載せ、この2台が連携しながらボディへの搭載を行う。日産はパレットを使った自動化ラインを構築したが、マツダはAGVと人手を使う。

2台のAGVの連携といっても、実は非常に難しい。マツダはこれまでに、どんなモデルにも高い精度で対応できるマルチロケーターと呼ばれる位置決め装置を使ってきた。通常、ボディ側の基準点となるピン穴に、設備側のロケーターを差し込んで固定することで、ロボットによる自動溶接が正確に行える。マツダはこの設備側のロケーターを「自由に動ける可動式」にすることで、ボディ側の設計を制限しない生産ラインを実現した。そのノウハウが2台のAGVの自動連携を可能にした。

AGVは、平らな床の上を自動で動き回る電動の台車だ。そのためAGVを使う場所にはベルトコンベアラインがない。ベルトコンベアのような「根の生えた」設備をできるだけなくすという考え方がマツダの特徴だ。防府工場のシステムはいずれほかの工場にも展開される予定。マツダはすでに、エンジンブロックの機械加工などの製造工程において、機種ごとの専用工作機械を廃止した。共通の自動加工マシンを使って高精度に加工している。加工に必要な時間は長めになり、工作精度の確保も難しいが、そこを独自の方法で克服した。これも脱ベルトコンベア生産ラインと同じ考え方である。

世界を見渡すと、VW(フォルクスワーゲン)のようにBEV専用の生産ラインを構築する例もある。パワートレーンとボディの自動合体工程を見ると、日産のような緻密な位置制御はやっていない。パレットをジグとして使い、最終的には人間が締結ボルトを締める。BEVに特化したことで前後サスペンション/パワートレーン/バッテリーのバリエーションがそれぞれ最小限になり、ボディ側の構造も直線を多用したシンプルな作りで、製造工程の簡素化が実現した。

VWと日産は、車両設計と生産工程設計をリンクさせ「作りやすいクルマ」を目指した点が共通だ。マツダは、車両側の要件をあまり縛らず、製造工程が臨機応変に対応できるようAGVを使う脱ベルトコンベア化というコンセプトだ。この違いの最大の要因は、生産台数である。VWは年間1000万台、マツダは130万台。それぞれの事情が生産ラインに現れている。

米国も興味深い。そもそも動くベルトコンベアの上にシャシーを乗せて部品をどんどん組み付けていくという流れ作業は、フォードが始めた方式だ。このフォード生産方式は20世紀の自動車産業を支配した。しかし、BEVラインアップ整備を進めている米国では、AGV方式の生産ラインが登場している。ラダーフレームにサスペンション/パワートレーンを搭載し、ボディと組み合わせる方式でピックアップトラックやSUVをBEV化するためだ。

フォードのルージュ工場は、最終組み立てラインまでの工程にAGVを導入し、ベルトコンベアラインを廃止した。BEVの多品種少量生産が狙いである。BEVに新規参入したリビアンもAGV方式を採用したようだ。工場の床面を占有しない、「根の生えない」製造設備としてAGVの利用が米国では進められている。

専用の生産ラインにするか、多品種混流にするか、ベルトコンベアを残すか、AGVを使うか。どの方式を選ぶかは、自動車メーカーそれぞれの規模や車種数、生産拠点の立地などで変わる。ただし、BEVという「電気モノ」が入ってきたいま、製造現場の風景が変わりつつあることはまちがいない。

![カー・アンド・ドライバーonline [CAR and DRIVER]](https://www.caranddriver.co.jp/wp-content/uploads/2023/09/cdonline-logo.png)